弹簧的抛丸热处理

弹簧的抛丸热处理

抛丸处理俗称喷丸处理或喷丸强化。它是提高机械零件疲劳寿命的有效方法之一,在弹簧制造业中广泛应用。

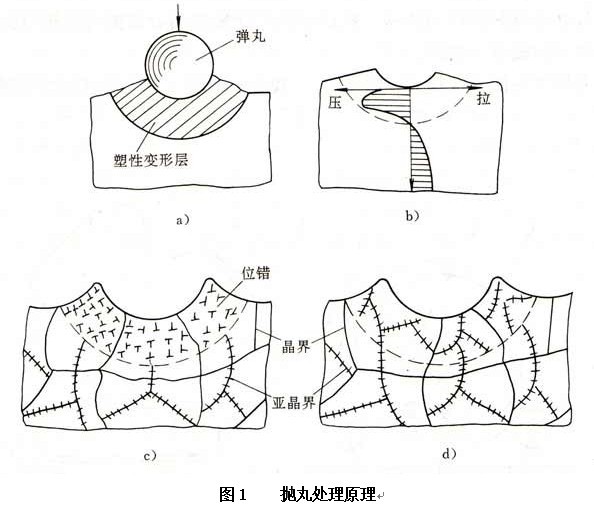

抛丸处理的原理如图1所示。抛丸处理就是以高速弹丸流喷射弹簧表面,使弹簧表层发生塑性变形,而形成了一定厚度的表面强化层(图1—a)。从应力状态来看,强化层内形成了较高的剩余压应力(图2—b)。由于材料表面剩余压应力的存在,当弹簧在承受变载荷时,可以抵消一部分变载荷作用下的最大拉应力,从而提高弹簧的疲劳强度。从组织结构看,强化层内形成了密度极高的位错(图1—c),在随后的变应力、温度、或二者同时的作用下,位错逐渐排列规则,形成多边形,即强化层内逐渐形成更加微小的亚晶粒(亚结构)(图1—d)。这种表面层冷作硬化的结果,同样也具有增加疲劳强度的作用。

a)弹簧在抛丸处理过程中 b)强化后表面塑性变形层(强化层)内的应力分布

c)组织(和位错) 结构d)在随后的交变载荷(或温度)作用下组织(和位错)结构的变化

另外,抛丸处理还能清除弹簧表面的疵点(微小的缺陷、脱碳),减少应力集中等,从而消除或减少了疲劳源。

1.弹丸 抛丸效果与弹丸的材料、硬度、尺寸、形状、速度和密度以及曝抛持续时间、碰撞角度等有关。弹丸有三种,即铸铁丸、铸钢丸、切割钢丝丸。

铸铁丸价格低廉,由于质脆,容易破碎而导致锐利的棱角,致使被抛表面产生伤痕,成为应力集中点,而成为疲劳破坏源。故在弹簧抛丸处理中应用较少。

铸钢丸价格比铸铁丸高一些,但它不容易破碎,使用寿命比铸铁丸高。

切割钢丝丸价格较贵,使用寿命长。新的钢丝丸是有角的圆柱体,但是在使用中角会磨去变圆,成为直径与原钢丝直径差不多的球体,由于切割钢丝丸的棱角会使弹簧表面划伤,从而影响抛丸对改善疲劳性能的效果,所以在使用新钢丝丸时,应先抛不合格的零件或废弹簧数小时后(待棱角去除变圆),再加入抛丸机内抛正常的弹簧。

弹丸的直径一般常用的规格0.5—1.5mm范围内。制造者可根据弹簧具体情况选择合适的弹丸尺寸。

除上述三种类型的弹丸外,还有使用玻璃丸的,但目前在弹簧制造业尚少使用。当弹簧簧丝直径小于2mm时,在抛丸后变形大,满足不了弹簧尺寸公差要求的情况下,可选用玻璃丸来进行抛丸处理,玻璃丸的直径小于0.5mm。玻璃丸一般用于军工和航空上的小弹簧表面强化处理。

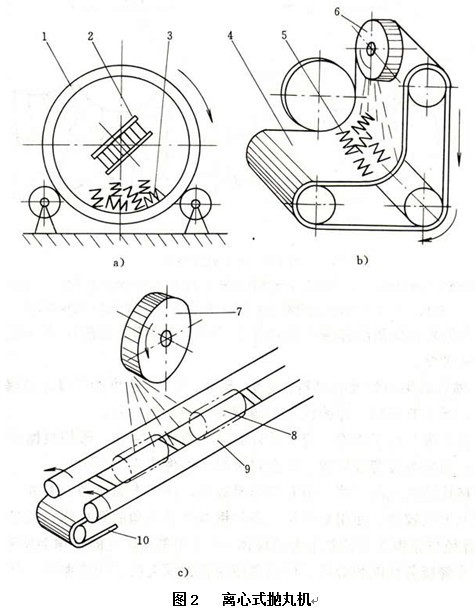

2.抛丸机 抛丸机(也称喷丸机)常用的有气喷式和离心式两种。气喷式是利用压缩空气将弹丸喷出,它需要压缩空气,动能消耗大,由于压缩空气中含有水蒸气,机器停用后,弹丸会粘为一团,易使抛丸装置和弹丸锈蚀,因此,气喷式抛丸机在弹簧抛丸中较少应用;离心式抛丸机的优点是动力消耗较少,速度比较稳定。螺旋弹簧在抛丸时,要不停地翻动或转动,以使弹簧各处都喷射的均匀致密。螺旋弹簧广泛采用离心式抛丸机进行抛丸。离心式抛丸机转轮周边的导向板等易磨蚀。

离心式抛丸机常用的有滚筒式(图2—a)、履带式(图2—b)和回转滚道式(图2—c)三种型式。

a)滚筒式 b)履带式 c)回转滚道式

1一滚筒 2、6、7一抛丸头 3、5、8一工件

4一履带 9一回转滚道 10一输送带

3.抛丸效果检验 抛丸处理的效果受多种因素的影响,如弹丸的形状和大小、弹丸的材质、弹丸抛射的速度和密度,以及抛射时间等。但在实际的加工中诸如以上各因素不可能一一测定,而是采用弧高度和复盖率的检验方法。

不锈钢弹簧